Решения для нефтегазовой отрасли

Как показывают результаты мониторинга, предприятия нефтедобывающих компаний постоянно сталкиваются с такими проблемами, как быстрый износ деталей в добывающем оборудовании, коррозия эксплуатационных колонн и погружного оборудования, загрязнение и быстрый износ стыков и резьбы труб.

Специалистами НТЦ «ЭЛЕКТРОРЕСУРС» разработаны технологические решения, которые позволяют решать вышеперечисленные проблемы посредством следующих операций:

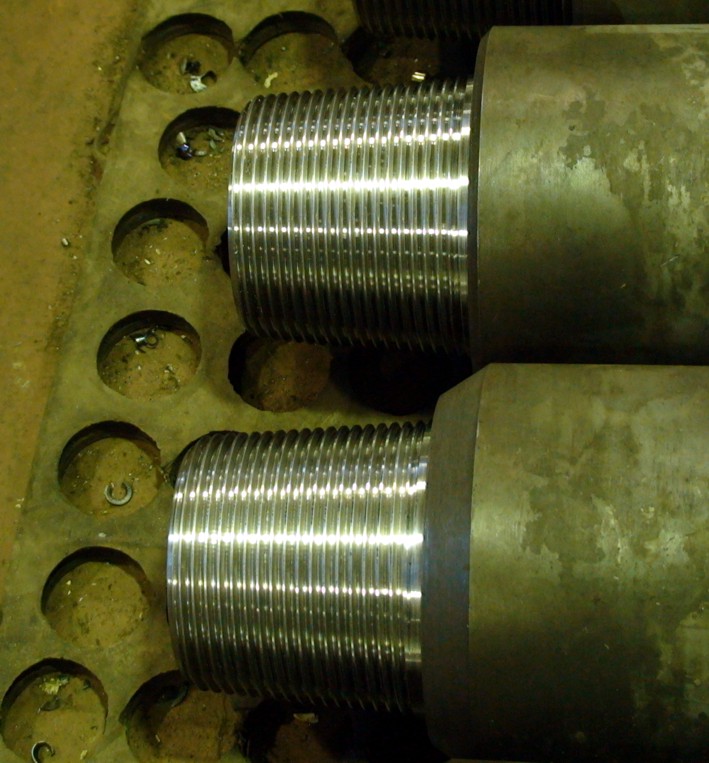

- закалка — производится лазерная закалка отдельных деталей оборудования и резьбы труб, которые подвергаются наибольшему износу в процессе эксплуатации, что позволит значительно увеличить срок их службы; Технология позволяет избегать сквозного охрупчивания деталей в отличие от других технологий ТВЧ.

- имеется технология упрочнения и опыт внедрения лазерного упрочнения алмазного инструмента: алмазных коронок, алмазных кругов и алмазных расширителей, позволившая повысить работоспособность инструмента на 30, 100, 500% соответственно.

- лазерное легирование позволяет упрочнять детали не упрочняемых дешевых сталей до уровня инструментальных легированных сталей. Имеются разработанные составы для абразивостойких поверхностей. При этом стойкость абразиву повышается по сравнению с ТВЧ упрочнением упрочняемых сталей в 3,2 раза. Себестоимость процесса невелика, поэтому технология перспективна для широкого внедрения.

- очистка импульсным лазером — позволит удалять из миктротрещин на оборудовании (и очищать оборудование в целом) активные вещества, которые разрушают поверхность металла. В результате обработки лазером поверхность приобретает антикоррозийные свойства;

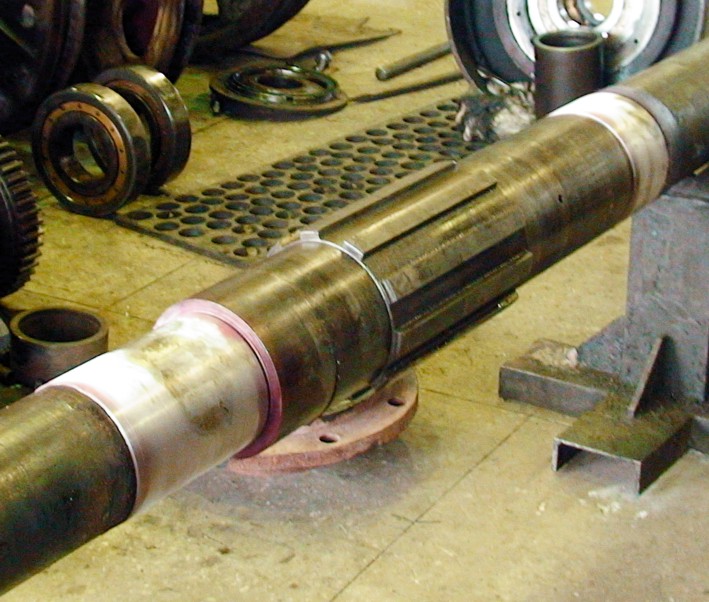

- наплавка с целью восстановления тонкостенных элементов оборудования, изношенных в процессе эксплуатации. Производится локальная и высокоточная наплавка порошка металла на поврежденную поверхность, что позволяет значительно сэкономить средства на замену оборудования и наплавочные материалы, достигается экономия и за счет уменьшения расхода присадочных материалов;

- наплавка абразивостойких материалов, имеющих в своем составе неметаллические твердые и сверхтвердые компоненты с объемной долей до 75 -85%. Испытания таких наплавок в абразивной среде и при трении о породу дало результат повышения стойкости оборудования в 6 раз;

- разработана технология и присадочные материалы для фрикционного инструмента, плашек, кулачков бурового станка, ключей гладкозахватных. Имеются также разработки по упрочнению тормозных дисков бурового станка с увеличением ресурса в 2 раза и увеличением скорости торможения и увеличения эффективности оборудования;

- высокоточная резка и сварка металлов различной прочности и толщины особенно эффективны при изготовлении труб для сортировки сырья от крупных примесей и щелевых фильтров для отсеивания песка и мелких примесей. Использование волоконного лазера с вариоголовкой позволяет производить эти операции быстро и с высокой точностью. Например, в щелевых фильтрах размер щелей очень мал (0,1 — 0,2 мм) и направление их разное — такую работу можно произвести только с помощью разработанной нами технологии. Также эффективно отрабатываются процессы орбитальной сварки труб и приварки концевиков без присадочных материалов и без деформации изделий.

Необходимо отметить, что точность выполнения операций определяется использованием на лазерном станке интегрированных электроприводов с высокой степенью позиционирования, которые также разработаны нашим предприятием. Универсальность вариоголовки позволяет выполнять целый спектр операций на одном станке и тем самым обеспечить высокую загрузку и требуемую окупаемость.

В перспективе можно рассматривать и более специфичные для нефтегазовой отрасли применения волоконных лазеров, такие как перфорация скважин, очистка обсадных труб на глубине, но эти применения потребуют проведения НИОКР и создания специализированных источников с другой длиной волны для транспортировки излучения на глубины до 2000–3000 м.