Закалка и модификация поверхностей

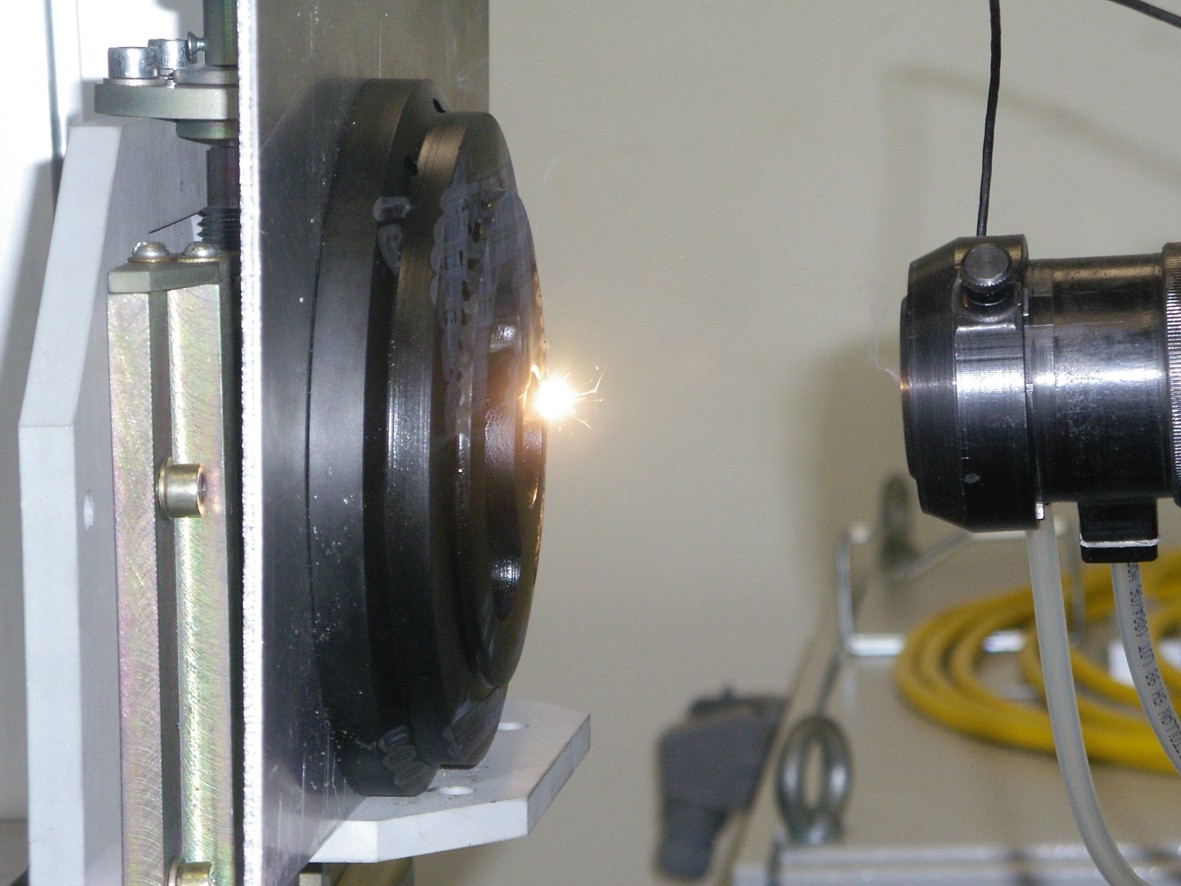

Закалка поверхности металлов волоконными лазерами при помощи вариоголовки VF происходит гораздо эффективнее, чем при всех остальных способах. За счет значительно большего коэффициента поглощения излучения волоконных лазеров металлами производительность лазерной поверхностной закалки и обработки вырастает в 2–3 раза, а общая эффективность процесса (от розетки) почти в 10 раз. А за счет передачи излучения по оптоволокну появляется возможность обработки любых сложных геометрий (например, автомобильных штампов) с использованием классических роботов.

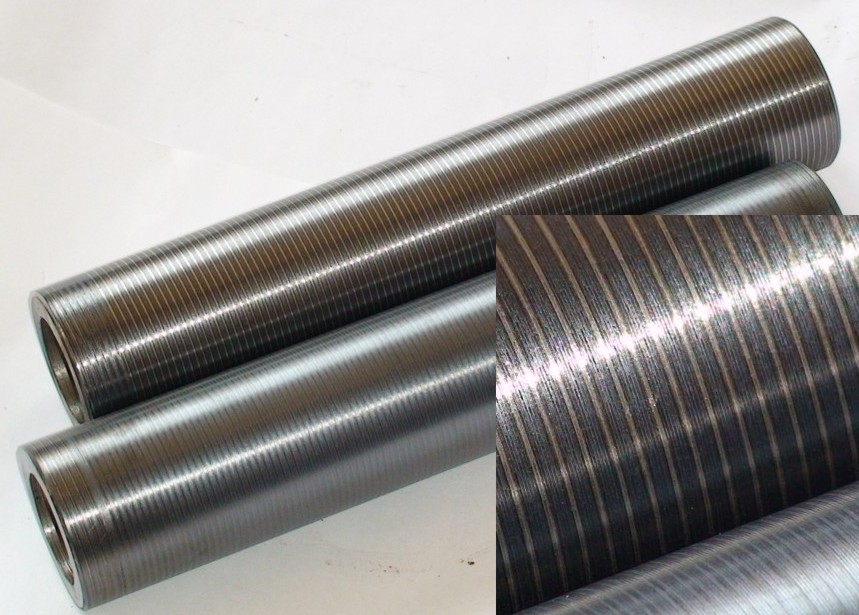

Закалка необходима для отдельных деталей оборудования, которые подвергаются наибольшему износу в процессе эксплуатации, что позволит значительно увеличить срок их службы. Например, в нефтегазовой отрасли — это резьбы труб, детали бурового и насосного оборудования, которые в жестких условиях эксплуатации изнашиваются очень быстро. Технология лазерного упрочнения обеспечивает закалку сталей класса 40Х до твердости 64HRC на глубину 0.5 — 1.5 мм. Закалка проводится локально в требуемых зонах, очень эффективно выполняется закалка внешних и внутренних резьб на муфтовых соединениях с повышением стойкости к свинчиванию в несколько раз. Значительный эффект дает также нанесение сетки упрочненных зон на буровые трубы, повышая стойкость к истиранию в несколько раз.

Преимущества лазерной закалки волоконными лазерами перед традиционными методами:

- Высокая производительность процесса.

- Высокий энергетический КПД — в 50 раз лучше закалки ТВЧ.

- Малой потребление энергии — не более 10 кВт.

- Возможность локальной закалки — только необходимых мест на изделии.

- Незначительный общий нагрев изделия и полной отсутствие поводок и деформаций.

- Гибкость и автоматизация процесса.

- Экологическая чистота.

Лазерная закалка может быть произведена для лезвий режущего инструмента, ножей пил, деревообрабатывающего инструмента. При этом стойкость инструмента повышается в 5 раз. Разработана технология упрочнения ножей с эффектом самозатачивания.

Наплавка

Лазерная наплавка позволяет локально наносить износостойкие покрытия и керамические составы. Эта технология может быть успешно применена на сервисных предприятиях для восстановления элементов оборудования, для нанесения высокопрочных зон на рабочие части, подверженные высокому износу.

Лазерный наплавочный процесс может также эффективно использоваться на

За счет передачи излучения по оптоволокну появляется возможность обработки любых сложных геометрий (например, автомобильных штампов) с использованием классических роботов.

Легирование

Лазерное легирование позволяет упрочнять детали из не упрочняемых дешевых сталей и сплавов до уровня инструментальных легированных сталей. Имеются разработанные составы для абразивостойких поверхностей. При этом стойкость абразива повышается по сравнению с ТВЧ упрочнением упрочняемых сталей в 3,2 раза.

Разработаны технологии упрочнения титановых алюминиевых, медных сплавов. Причем лазерное легирование возможно проводить как из жидкой фазы так и без оплавления шероховатость поверхности при этом не изменяется.

Себестоимость процесса невелика, поэтому технология перспективна для широкого внедрения для деталей машиностроения.